顾问观察|搭精益体系!美云智数MBS方法论沉淀“三步走”

-

2021-08-19

美云智数

“精益生产”号角争鸣 真正成功者甚少

“精益生产”被认为是当今最有效、最灵活、最具竞争力的生产方式之一。而今,市场竞争剧烈、劳动力成本剧增、原材料价格上升等问题日益凸显,越来越多的企业尝试推行精益生产,希望转变企业发展方式、再造升级。

但真正成功的凤毛麟角,往往依靠精益工程师使用精益工具对现场做一些改进,虽然取得了一定的成果,但是随着时间的发展,推进工作越来越难,改善成果很难保持。笔者通过长期的走访观察,总结了精益生产过程共性问题:

➤ 问题1:缺乏整体战略规划

无整体战略目标牵引,无长期规划方向与推进计划,改善做到哪,算到哪。

➤ 问题2:急功近利轻言放弃

改善方法无沉淀,且改善效果不能固化维持,半途信心动摇,甚至于放弃。

➤ 问题3:机制与制度不健全

精益人才流失严重,很难全面复制推广。

从“无”到“有” ,量身定制企业精益改善体系

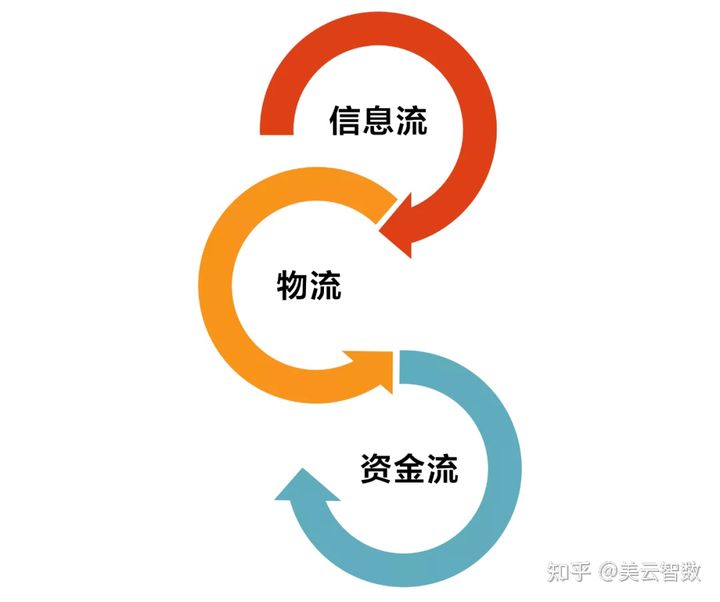

对于传统的集约型企业,实现精益生产的关键还在于结合行业特点,从中引入精益改善的理念,以消除各种浪费、优化资源配置、提高效率和效益为主要目标,将精益改善的理念和方法延伸到生产、经营、管理等领域,在工厂各部门全面扎实推进精益改善,并逐步形成全价值链(研产供销)一体化的精益改善体系。

企业精益改善体系的搭建,需要始终融合企业文化的建设与发展,坚持继承与创新同步发展,在企业不同发展阶段创新企业文化,把精益改善与战略调整、管理提升有机结合起来,逐步形成具有企业特色的精益改善体系。

美云智数MBS能协助企业从“无”到“有”,构建适合自身的精益改善体系,从而融合并升华企业决策者的战略思维与远见,优化整个组织的思维方式与行为准则,逐步形成企业的精益领导力和精益文化。

“三步走”,快速搭建精益改善体系

➤ 第一步:完善机制

建立有效的规章制度、明确岗位职责、评价体系、人才育成机制,将精益改善理念融入到各种管理体系中,为精益改善奠定坚实的基础。

➤ 第二步:导入精益改善工具

在企业经营管理活动中,首先根据具体问题导入对应的精益改善工具,开展精益改善周课题研究攻关,使生产指标、质量指标、设备指标、计划指标等得到全面提升改善,然后再导入固化维持的精益工具,使生产现场安定化。

➤ 第三步:内生式良性循环

着眼于企业的战略目标和KPI,结合企业薄弱环节,以QDC核心指标牵引改善专项,最终形成良性的内生式改善氛围。

“三步走”,快速搭建精益改善体系

➤ 第一步:完善机制

建立有效的规章制度、明确岗位职责、评价体系、人才育成机制,将精益改善理念融入到各种管理体系中,为精益改善奠定坚实的基础。

➤ 第二步:导入精益改善工具

在企业经营管理活动中,首先根据具体问题导入对应的精益改善工具,开展精益改善周课题研究攻关,使生产指标、质量指标、设备指标、计划指标等得到全面提升改善,然后再导入固化维持的精益工具,使生产现场安定化。

➤ 第三步:内生式良性循环

着眼于企业的战略目标和KPI,结合企业薄弱环节,以QDC核心指标牵引改善专项,最终形成良性的内生式改善氛围。

美的经验显著 内销交期缩短45%以上

美的某大家电工厂从2019年开始搭建MBS精益改善体系,通过拉动及畅流等精益改善,实现QDC大幅度改善:外销交期缩短11.0%,内销交期缩短45.1%,库存周转率提升17.2%,人均工时产值提升14.3%,品质低级自错下降19.4%;另外共培养了108个MBS绿带,21个MBS黑带,MBS精益教材方法论沉淀8门。

美的经验显著 内销交期缩短45%以上

美的某大家电工厂从2019年开始搭建MBS精益改善体系,通过拉动及畅流等精益改善,实现QDC大幅度改善:外销交期缩短11.0%,内销交期缩短45.1%,库存周转率提升17.2%,人均工时产值提升14.3%,品质低级自错下降19.4%;另外共培养了108个MBS绿带,21个MBS黑带,MBS精益教材方法论沉淀8门。

精益改善不是企业管理活动的全部,需要与其它管理活动协调并循序渐进地推进,目前还有许多企业对精益改善比较陌生,企业应积极探索并建立精益改善管理体系,运用精益改善方法举办训练营,结合自身情况以精益思维原理进行改进和改造活动。美云智数的MBS因地制宜结合制造业实践经验,帮助企业搭建适合自身的精益改善体系。

精益改善不是企业管理活动的全部,需要与其它管理活动协调并循序渐进地推进,目前还有许多企业对精益改善比较陌生,企业应积极探索并建立精益改善管理体系,运用精益改善方法举办训练营,结合自身情况以精益思维原理进行改进和改造活动。美云智数的MBS因地制宜结合制造业实践经验,帮助企业搭建适合自身的精益改善体系。

“三步走”,快速搭建精益改善体系

➤ 第一步:完善机制

建立有效的规章制度、明确岗位职责、评价体系、人才育成机制,将精益改善理念融入到各种管理体系中,为精益改善奠定坚实的基础。

➤ 第二步:导入精益改善工具

在企业经营管理活动中,首先根据具体问题导入对应的精益改善工具,开展精益改善周课题研究攻关,使生产指标、质量指标、设备指标、计划指标等得到全面提升改善,然后再导入固化维持的精益工具,使生产现场安定化。

➤ 第三步:内生式良性循环

着眼于企业的战略目标和KPI,结合企业薄弱环节,以QDC核心指标牵引改善专项,最终形成良性的内生式改善氛围。

“三步走”,快速搭建精益改善体系

➤ 第一步:完善机制

建立有效的规章制度、明确岗位职责、评价体系、人才育成机制,将精益改善理念融入到各种管理体系中,为精益改善奠定坚实的基础。

➤ 第二步:导入精益改善工具

在企业经营管理活动中,首先根据具体问题导入对应的精益改善工具,开展精益改善周课题研究攻关,使生产指标、质量指标、设备指标、计划指标等得到全面提升改善,然后再导入固化维持的精益工具,使生产现场安定化。

➤ 第三步:内生式良性循环

着眼于企业的战略目标和KPI,结合企业薄弱环节,以QDC核心指标牵引改善专项,最终形成良性的内生式改善氛围。

美的经验显著 内销交期缩短45%以上

美的某大家电工厂从2019年开始搭建MBS精益改善体系,通过拉动及畅流等精益改善,实现QDC大幅度改善:外销交期缩短11.0%,内销交期缩短45.1%,库存周转率提升17.2%,人均工时产值提升14.3%,品质低级自错下降19.4%;另外共培养了108个MBS绿带,21个MBS黑带,MBS精益教材方法论沉淀8门。

美的经验显著 内销交期缩短45%以上

美的某大家电工厂从2019年开始搭建MBS精益改善体系,通过拉动及畅流等精益改善,实现QDC大幅度改善:外销交期缩短11.0%,内销交期缩短45.1%,库存周转率提升17.2%,人均工时产值提升14.3%,品质低级自错下降19.4%;另外共培养了108个MBS绿带,21个MBS黑带,MBS精益教材方法论沉淀8门。

精益改善不是企业管理活动的全部,需要与其它管理活动协调并循序渐进地推进,目前还有许多企业对精益改善比较陌生,企业应积极探索并建立精益改善管理体系,运用精益改善方法举办训练营,结合自身情况以精益思维原理进行改进和改造活动。美云智数的MBS因地制宜结合制造业实践经验,帮助企业搭建适合自身的精益改善体系。

精益改善不是企业管理活动的全部,需要与其它管理活动协调并循序渐进地推进,目前还有许多企业对精益改善比较陌生,企业应积极探索并建立精益改善管理体系,运用精益改善方法举办训练营,结合自身情况以精益思维原理进行改进和改造活动。美云智数的MBS因地制宜结合制造业实践经验,帮助企业搭建适合自身的精益改善体系。 -

本文作者:美云智数

责任编辑:宋佳

本文来源:牛透社

-

分享到:

声明:本文由入驻牛透社的作者撰写,观点仅代表作者本人,绝不代表牛透社赞同其观点或证实其描述。