制造企业员工薪资模式分析

-

2019-01-08

Claire

随着科学技术的发展,劳动力成本的上升,越来越多的企业更加重视劳动力管理。作为中国经济的支柱产业,制造业一直以来都是备受关注的焦点。行业的迅速发展,对劳动力管理也提出了新要求,简单粗放的蓝领员工绩效考核方式已无法精细化统计生产效能,而90后新蓝领员工比重的增加,更迫使企业需要采用科学有效的管理手段。

任何一种管理制度都有其利弊,但做为一个管理人员,我们要尽可能的做到趋利弊害,用一种创造性的可持续发展的眼光看待问题。

如何调动员的积极性,提升员工的工作效率,增强员工的稳定性,使企业在职员工时刻保持高昂的工作激情,全力以赴地投入到生产改善与效率提升上,是每个企业管理者都在思考的问题。

今天分享这篇文章,帮助大家更多地了解制造业员工的薪资模式,以下,Enjoy:

现代工资理论研究表明工资具有十分重要的激励功能。其作为一种经济激励的手段既是企业对员工提供的收入,同时也是企业的成本支出。代表了企业与员工之间的一种利益交换,无论对于企业还是对于员工而言这种交换都是非常重要的。

多年的研究,从长期看,员工不会为了企业给出的低薪酬、低回报而努力工作。无论你是采取什么样的支付结构、支付形式,无论我们请了怎么样的咨询公司进行激励辅导,但对员工来讲,他看重的是实际收入和收益。另外,员工看重的是公平,如何给出一个让员工感到满意而双公平的薪酬管理体系也是带动员工积极性并留住优秀员工的决定性因素。同时企业也需要选择适合本企业的薪酬制度,最大限度的发挥员工的工作积极性,才能实现利润的最大化。

那么从管理的角度上,我们应该制定怎样的薪资模式才能最大限度的提升员工的工作积极性呢?

对于一般制造型企业来讲大多会取采取两种薪资管理办法。 一、计时制(绩效奖金)模式,是指按照劳动者的工作时间来计算工资的一种方式。计时工资可分为:月工资制、日工资制和小时工资制。 二、计件制模式,是指按照工人生产的合格产品的数量或完成的一定作业量,根据一定的计件单价计算劳动报酬的一种工资形式。它是计时工资的转化形式。计件工资与计时工资的区别在于它是间接地用劳动时间(即由一定时间的劳动所凝结的产品数量)来计量员工的劳动,而不是直接按劳动时间的长短来计量,因此,计件工资能较准确地反映员工的实际劳动量。 它由工作劳动定额(工时定额、产量定额)和计件单价所组成。 就这两种模式那个更适合企业的发展,我们做一下分析:

就这两种模式那个更适合企业的发展,我们做一下分析:

① 计件工资制的分析

1、在精益生产条件下,生产效率的改善着眼于整个生产系统效率的提升,而不是生产员工个人效率的提升,有时过高的个人效率容易造成过量生产而牺牲整体效率;

2、精益生产体系下,提倡是一种准时化生产模式,每个工站的过量生产、过早生产都是一种浪费;

3、精益生产体系下提倡多能工的培养,精益生产需要形成一支技能全面、灵活主动、能够解决问题的适应现代竞争要的劳动力队伍。培养多技能员工是均衡生产、缩小生产批量,进而缩短生产周期的有效手段。培养多技能员工是均衡生产、缩小生产批量,进而缩短生产周期的有效手段。

以上计件制的不足更多的时候正是计时制(绩效奖金)模式的一个优点,下面我们对计时制也做一个优缺点的分析:

1、在精益生产条件下,生产效率的改善着眼于整个生产系统效率的提升,而不是生产员工个人效率的提升,有时过高的个人效率容易造成过量生产而牺牲整体效率;

2、精益生产体系下,提倡是一种准时化生产模式,每个工站的过量生产、过早生产都是一种浪费;

3、精益生产体系下提倡多能工的培养,精益生产需要形成一支技能全面、灵活主动、能够解决问题的适应现代竞争要的劳动力队伍。培养多技能员工是均衡生产、缩小生产批量,进而缩短生产周期的有效手段。培养多技能员工是均衡生产、缩小生产批量,进而缩短生产周期的有效手段。

以上计件制的不足更多的时候正是计时制(绩效奖金)模式的一个优点,下面我们对计时制也做一个优缺点的分析:

② 计时工资制的分析

为了兼顾以上计件制与计时制的优缺点。我所在的团队在实际管理运用中提出了三级管理运作模式。并对不同的生产车间采用不用的管理机制,现面我将就这一管理思维呈现给大家并希望各位给出更好的管理意见:

我们把整个制造部门分成了三个层级:基层员工、基层管理、中高层管理。这三个层级在实际的生产运作中其实担负着不同的角色有不同的分工。中高层管理者一方面协调企业利益和员工需求之间的矛盾,提高组织的活力和产出效率;另一方面他们通过协调员工之间的关系,增强企业的稳定性,提高组织的凝聚力,从而保证企业目标的实现。基层管理者的主要职责是传达上级计划、指示,直接分配每一个成员的生产任务或工作任务,随时协调下属的活动,控制工作进度,做好现场管理。生产对基层管理者的现场技术操作能力要求较高,但并不要求其拥有统筹全局的能力。而对于员工最多的是一个执行者,要求的是作业熟练与个人技能的提升。

为了兼顾以上计件制与计时制的优缺点。我所在的团队在实际管理运用中提出了三级管理运作模式。并对不同的生产车间采用不用的管理机制,现面我将就这一管理思维呈现给大家并希望各位给出更好的管理意见:

我们把整个制造部门分成了三个层级:基层员工、基层管理、中高层管理。这三个层级在实际的生产运作中其实担负着不同的角色有不同的分工。中高层管理者一方面协调企业利益和员工需求之间的矛盾,提高组织的活力和产出效率;另一方面他们通过协调员工之间的关系,增强企业的稳定性,提高组织的凝聚力,从而保证企业目标的实现。基层管理者的主要职责是传达上级计划、指示,直接分配每一个成员的生产任务或工作任务,随时协调下属的活动,控制工作进度,做好现场管理。生产对基层管理者的现场技术操作能力要求较高,但并不要求其拥有统筹全局的能力。而对于员工最多的是一个执行者,要求的是作业熟练与个人技能的提升。 因为所有问题的发现与改善都会体现在制造费用与人工费用的降低上,所以中高层的管理要对成本负责。对于这部分的管理我会另写一篇文章论述我的观点在此不做详细讨论。

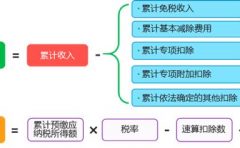

对于我们的基层员工的激励我们把产线的组织型式分成了两类,如上文所述产出的产品数量或工作量能够准确衡量、主要依靠体力劳动和手工操作进行生产的。如:线材的加工、铝壳刷油、材料加工等可以独立作业完成的工中推行计件制其计件公式为:

月度工资总额=∑(本月完成每品种产品产量X该产品计件单价)+岗位津贴+全勤奖+工龄奖+质考核奖金-品质扣款

1.在生产过程中IPQC抽检到不良品时需把当前生产的产品返工,如IPQC第2次抽检仍有不良品或不配合返工,IPQC有权要求停机返工,直至产品无不良品后方可开机重新生产。(注:所有不良返工需由当事责任人无条件返工)

2.当月IPQC抽检不良品2单内每单扣除当天计件工资5%;抽检不良3单(包含3单)以上每单扣除当天计件工资10%,并扣除当月岗位补贴150元,以上含装配车间修理不良及投诉返工等。

3.当月批量不良1单扣当日工资50元,并扣除当月岗位补贴150元。第2单扣除当日工资100元,每递增1单批量不良上浮50元,以此类推。

4.当月发生重大品质问题,如首件未签名或不按要求作业,当日工资扣除15%,并取消当月岗位补贴150元。

当然为了确保员工的收入新员工入厂前期可以按计时制工作,当员工达到一定熟练成度时给于转计件的模式。

例如:本月某员工生产合格产品A1000件,A产品每件单价为1元,生产合格产品B1500件,B产品每件单价2元,则该员工本月计件工资=1000X1+1500X2=4000元

如果这个员工在工厂已服务2年,并全勤。当然因个人有一次批量不良要返工

则员工实际工资是:4000+50(全勤)+100(工龄)+0(品质考核)-50(品质扣款)=4100元

当然团队内部还有一部分员工的工资不是直接由本人的产量或作业量确定,而是由他所服务员工的劳动成果来确定。它适用于那些同实行计件工资制的一线员工劳动有密切关联系的不直接生产产品的辅助员工如,配料员、生产组长等。在直接生产工人实行计件工资制的情况下,为了加强辅助员工和直接生产员工的协作配合,改善供应服务工作,为直接生产员工完成和超额完成生产任务提供良好的条件。对于团队的这类员工的工资计算则是:

工人工资=团队日平均工资*系数*上班时间(不得超出小组平均上班时的10%)+岗位补贴-品质扣款

对于不能够量个人量化的生产单位则可以推行集体计件制或超产制。这个既可以省去了生产IE人员对各工站的工价测评,也省去了生产单位对每个工站产能的统计并有利于生产单位内部的协调与团结。其薪酬体系兼顾了收入稳定性和足够的激励性,最终达成公司及个人双赢的氛围。如:装配流水生产线我们当前的计算公式如下:

薪资构成=基本工资+KPI绩效工资+超产奖-品质扣款

超产奖=(实际UPP-目标UPP)*(标准产能/实际UPP)*(单小时工价/目标UPP)

UPP指单人单小时的标准产能,

标准产能=实际产能*产品系数

例如:我们给B拉的目标UPP 为8,实际达成了8.5的目标,当月B拉生产a 产品30000台系数为0.85b产品50000台系数为1.05,工厂当前单小时工价为15元则这条拉的超产奖金为:

超产奖=(8.5-8)*((30000*0.85+50000*1.05)/8.5)*15/8=8602.9元

因为所有问题的发现与改善都会体现在制造费用与人工费用的降低上,所以中高层的管理要对成本负责。对于这部分的管理我会另写一篇文章论述我的观点在此不做详细讨论。

对于我们的基层员工的激励我们把产线的组织型式分成了两类,如上文所述产出的产品数量或工作量能够准确衡量、主要依靠体力劳动和手工操作进行生产的。如:线材的加工、铝壳刷油、材料加工等可以独立作业完成的工中推行计件制其计件公式为:

月度工资总额=∑(本月完成每品种产品产量X该产品计件单价)+岗位津贴+全勤奖+工龄奖+质考核奖金-品质扣款

1.在生产过程中IPQC抽检到不良品时需把当前生产的产品返工,如IPQC第2次抽检仍有不良品或不配合返工,IPQC有权要求停机返工,直至产品无不良品后方可开机重新生产。(注:所有不良返工需由当事责任人无条件返工)

2.当月IPQC抽检不良品2单内每单扣除当天计件工资5%;抽检不良3单(包含3单)以上每单扣除当天计件工资10%,并扣除当月岗位补贴150元,以上含装配车间修理不良及投诉返工等。

3.当月批量不良1单扣当日工资50元,并扣除当月岗位补贴150元。第2单扣除当日工资100元,每递增1单批量不良上浮50元,以此类推。

4.当月发生重大品质问题,如首件未签名或不按要求作业,当日工资扣除15%,并取消当月岗位补贴150元。

当然为了确保员工的收入新员工入厂前期可以按计时制工作,当员工达到一定熟练成度时给于转计件的模式。

例如:本月某员工生产合格产品A1000件,A产品每件单价为1元,生产合格产品B1500件,B产品每件单价2元,则该员工本月计件工资=1000X1+1500X2=4000元

如果这个员工在工厂已服务2年,并全勤。当然因个人有一次批量不良要返工

则员工实际工资是:4000+50(全勤)+100(工龄)+0(品质考核)-50(品质扣款)=4100元

当然团队内部还有一部分员工的工资不是直接由本人的产量或作业量确定,而是由他所服务员工的劳动成果来确定。它适用于那些同实行计件工资制的一线员工劳动有密切关联系的不直接生产产品的辅助员工如,配料员、生产组长等。在直接生产工人实行计件工资制的情况下,为了加强辅助员工和直接生产员工的协作配合,改善供应服务工作,为直接生产员工完成和超额完成生产任务提供良好的条件。对于团队的这类员工的工资计算则是:

工人工资=团队日平均工资*系数*上班时间(不得超出小组平均上班时的10%)+岗位补贴-品质扣款

对于不能够量个人量化的生产单位则可以推行集体计件制或超产制。这个既可以省去了生产IE人员对各工站的工价测评,也省去了生产单位对每个工站产能的统计并有利于生产单位内部的协调与团结。其薪酬体系兼顾了收入稳定性和足够的激励性,最终达成公司及个人双赢的氛围。如:装配流水生产线我们当前的计算公式如下:

薪资构成=基本工资+KPI绩效工资+超产奖-品质扣款

超产奖=(实际UPP-目标UPP)*(标准产能/实际UPP)*(单小时工价/目标UPP)

UPP指单人单小时的标准产能,

标准产能=实际产能*产品系数

例如:我们给B拉的目标UPP 为8,实际达成了8.5的目标,当月B拉生产a 产品30000台系数为0.85b产品50000台系数为1.05,工厂当前单小时工价为15元则这条拉的超产奖金为:

超产奖=(8.5-8)*((30000*0.85+50000*1.05)/8.5)*15/8=8602.9元

公司规定:拉长分配超产奖的20%,技术员分配10%,组长分配25%,员工分配45%

这样生产线拉长的奖金为:8602.9*20%=1720.58元(足够的激励性)

相反如果当月此生产线没有达标则将没有一分钱的奖金分配。

首先,通过以上分配改革实际上生产团队内部就形成了一个效率提升铁三角。在制度上把团队的效率与利益捆绑从而使团队内部的协调性和一致性得到更好的发挥,并使的一个团队在整体上获得更高的生产效率。

其次,通过以上分配的改革满足了员工的心理诉求,希望有一个安全的收入保障同时也希望得到成果分享。这样员工的安全感和积极性能够得到很好的发挥。

虽然,当前计时加超产的模式解决了一些问题但是在实际生产管理中大家更多的看重的是小团队的收益,并且很容易造成短视现象。

所以说任何一种管理制度都有其利弊但做为一个管理都我们要尽可能的做到趋利弊害,用一种创造性的可持续发展的眼光看待问题。协调好车间的生产方法,从而帮助公司提升竞争力,也是实现管理者自身价值的一种体现。

公司规定:拉长分配超产奖的20%,技术员分配10%,组长分配25%,员工分配45%

这样生产线拉长的奖金为:8602.9*20%=1720.58元(足够的激励性)

相反如果当月此生产线没有达标则将没有一分钱的奖金分配。

首先,通过以上分配改革实际上生产团队内部就形成了一个效率提升铁三角。在制度上把团队的效率与利益捆绑从而使团队内部的协调性和一致性得到更好的发挥,并使的一个团队在整体上获得更高的生产效率。

其次,通过以上分配的改革满足了员工的心理诉求,希望有一个安全的收入保障同时也希望得到成果分享。这样员工的安全感和积极性能够得到很好的发挥。

虽然,当前计时加超产的模式解决了一些问题但是在实际生产管理中大家更多的看重的是小团队的收益,并且很容易造成短视现象。

所以说任何一种管理制度都有其利弊但做为一个管理都我们要尽可能的做到趋利弊害,用一种创造性的可持续发展的眼光看待问题。协调好车间的生产方法,从而帮助公司提升竞争力,也是实现管理者自身价值的一种体现。

-End-

-

本文作者:Claire

责任编辑:签约快讯

本文来源:牛透社

-

分享到: